Renewables S.r.l. nasce nel 2015 in Sicilia nella provincia di Messina, dalla volontà e la competenza di Imprenditori e Tecnici locali posizionandosi da subito tra le Aziende emergenti del settore solare – fotovoltaico.

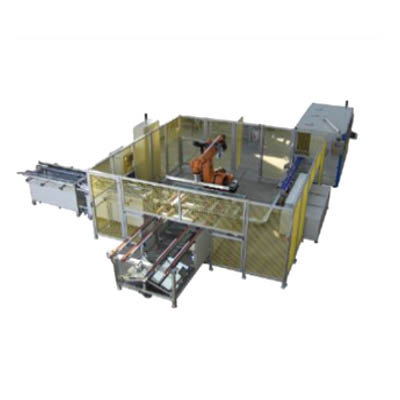

La nostra Azienda è equipaggiata con macchinari d’assemblaggio al passo con gli ultimi aggiornamenti tecnologici del settore, i quali vengono alimentati a loro volta da un sistema di produzione di energia pulita, tramite pannelli fotovoltaici montati sul tetto dello stabilimento.

I nostri macchinari offrono prestazioni di ottimo livello per la realizzazione di diverse categorie di moduli con celle PERC, TOPCON (con un massimo di 20 BB) e HJT ETEROGIUNZIONE ed inoltre sono conformi ai parametri richiesti dal protocollo 5.0.

Uno dei nostri cavalli di battaglia è la realizzazione del REVAMPING, che consiste in interventi di modernizzazione e ottimizzazione di impianti già installati, al fine di migliorarne le prestazioni, l'efficienza e la durata nel tempo.

I nostri moduli vengono testati in più passaggi permettendo di garantire una maggiore durata nel tempo.

La nostra azienda ha infatti installato una lava-asciuga vetri, una macchina che lava i vetri con acqua trattata ad osmosi inversa per garantire l’eliminazione di calcare, impurità ed aloni, La fase successiva è l’asciugatura, processo che viene eseguito prima di iniziare la lavorazione del modulo.

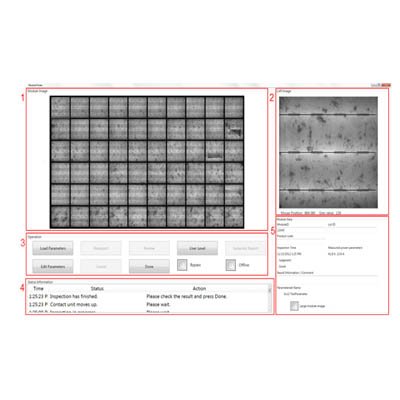

In riferimento all’assemblaggio delle stringhe di celle fotovoltaiche, le stringatrici, di ultima generazione, sono dotate di un test cella e di un test stringhe ad elettroilluminescenza. Questa operazione permette di individuare a monte, ovvero prima della laminazione del sandwich, eventuali microlesioni o rotture delle celle e delle stringhe, le quali, nel caso in cui vengano rilevati tali difetti, verranno escluse dal processo di assemblaggio.

Eng

Eng